重庆砖厂老板的“智造”传奇 从红砖到机器人,三年迭代六代的创新之路

在重庆一座看似传统的砖厂里,一场关于“智造”的变革正在悄然发生。厂主老李,一位与泥土、窑炉打了半辈子交道的实干家,凭借对行业痛点的深刻洞察和一股不服输的钻劲,在三年时间里,带领团队自主研发工业机器人,并已成功推出六代产品,实现了从“制造砖块”到“智造机器”的惊人跨越。

缘起:传统行业的“痛点”催生变革火花

老李的砖厂曾面临许多传统制造业的共同难题:招工难、人力成本持续攀升、工作环境艰苦导致员工流动性大,以及人工操作带来的质量波动和生产效率瓶颈。尤其是在码垛、搬运、质检等重复性高、劳动强度大的环节,人力已成为制约发展的关键。一次偶然的机会,老李在展会上看到进口的工业机器人,但高昂的价格和复杂的定制化要求让他望而却步。一个念头在他心中萌发:“为什么不能自己研发一款真正懂砖厂、用得起、效率高的机器人?”

征程:从“门外汉”到“研发者”的硬核突破

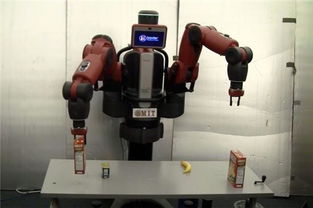

说干就干。没有现成的团队,老李就亲自上阵,集结厂里的技术骨干,并外聘自动化领域的工程师,组成了最初的“跨界研发小组”。没有高深的学术背景,他们就从零开始,啃书本、查资料、拆解研究市场上现有的机械臂。车间变成了实验室,生产线上的问题就是最好的研发课题。

第一代原型机堪称“土法上马”,结构简单,功能也仅限于基础的抓取和移动。但它成功证明了自动化的可行性,极大地鼓舞了团队。此后,研发进入了快速迭代的轨道:

- 第二代:提升了负载能力和稳定性,适应砖坯的重量。

- 第三代:引入了基础的视觉识别系统,能初步分辨砖块的好坏。

- 第四代:优化了算法,实现了更精准的码垛路径规划和避障。

- 第五代:增强了数据互联功能,可与生产管理系统对接,实现生产数据可视化。

- 最新的第六代:集成了更先进的AI视觉检测和自适应控制系统,不仅能完成分拣、码垛,还能进行质量在线判定,并能通过机器学习优化自身的作业效率。

每一代产品都直接应用于自家的砖厂生产线,在实践中测试、发现问题、立即改进。这种“研发-应用-反馈-迭代”的闭环模式,是产品能快速演进的核心动力。

内核:自主创新的“智能”所在

老李团队研发的机器人,其“智能”并非追求最前沿、最炫酷的技术,而是紧紧围绕“实用、可靠、降本增效”的核心目标:

- 场景深度定制:机器人完全针对砖瓦行业的生产环境(高粉尘、高湿度、大负重)设计,防护等级高,稳定性强。

- 成本控制优异:通过自主研发核心控制器、优化机械结构、采用性价比高的国产零部件,将整机成本控制在同类进口设备的几分之一,让中小型砖厂也用得起。

- 操作极度简化:考虑到工厂工人的知识结构,开发了图形化、向导式的操作界面,培训半天即可上手,大大降低了使用门槛。

- 数据驱动优化:机器人收集的生产数据,为工艺改进、排产优化提供了精准依据,推动工厂向数字化管理迈进。

启示:传统产业转型升级的“重庆样本”

老李的故事,是一个关于“内生性创新”的生动案例。它告诉我们:

- 创新源于需求:最深刻的创新动力,往往来自产业一线最迫切的真实痛点。

- 跨界融合是关键:传统行业经验与新兴智能技术的碰撞,能产生意想不到的化学反应。

- 快速迭代优于完美设计:在应用中持续改进的“小步快跑”模式,比闭门造车追求一步到位,更适合许多实体制造业的实际情况。

- 自主可控是底气:掌握核心技术,不仅意味着成本可控,更意味着能够根据自身需求灵活调整,不受制于人。

如今,老李的机器人不仅服务自己的砖厂,也开始接到同行的订单。他的梦想也从最初的解决自家问题,变为“用智能装备助力整个传统建材行业的升级”。从砖厂老板到智能机器人研发的领跑者,老李用三年六代的“重庆速度”,为中国数量庞大的传统制造业如何凭借自身力量叩开智能化大门,提供了一个充满泥土气息却又闪烁着智慧光芒的答案。

如若转载,请注明出处:http://www.ddboot.com/product/28.html

更新时间:2026-02-01 19:40:42